Zero Defect Manufacturing(ZDM)

概念與定義

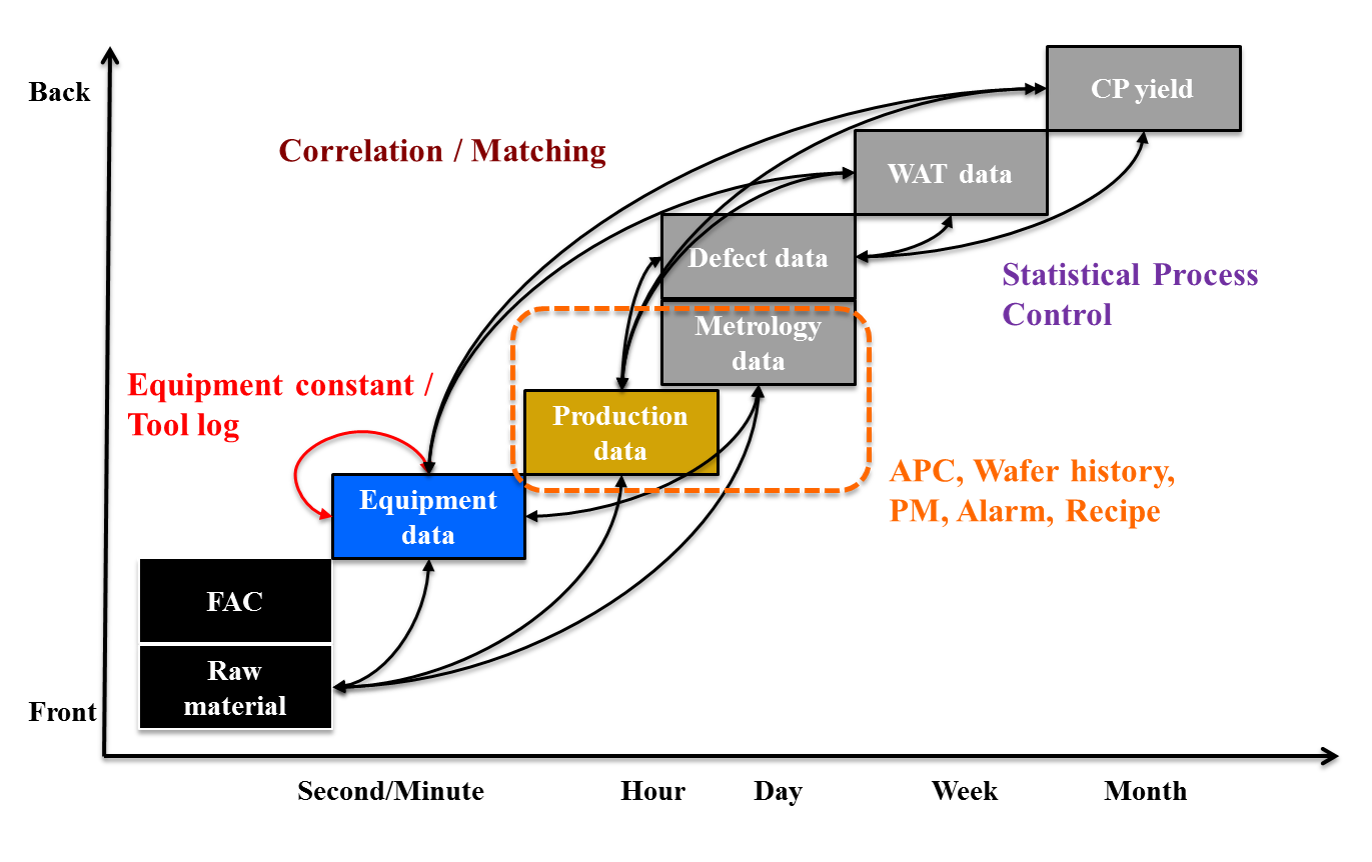

要實現 ZDM 的系統,是ECO 系統,由許多不同系統組成,從 IOT >… 六階數位系統,加上實際運作而成。

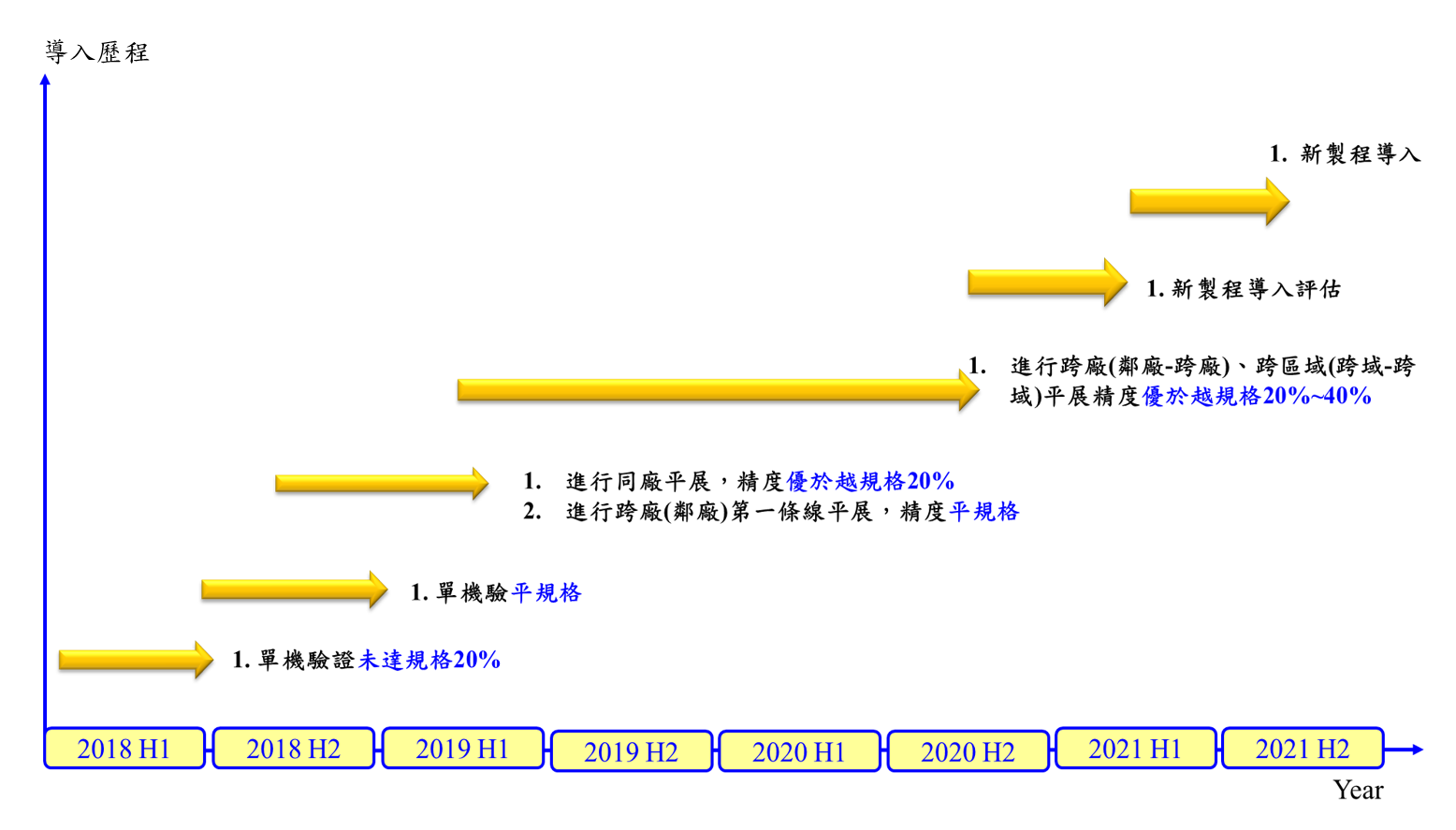

為一個系統的過程性概念,需要循序漸進,有新廠、新製程、新機台、新產品發生時,均需重新審視一次。

Methodology。

人跡料法環測的數位化與系統化。

國際與市場趨勢

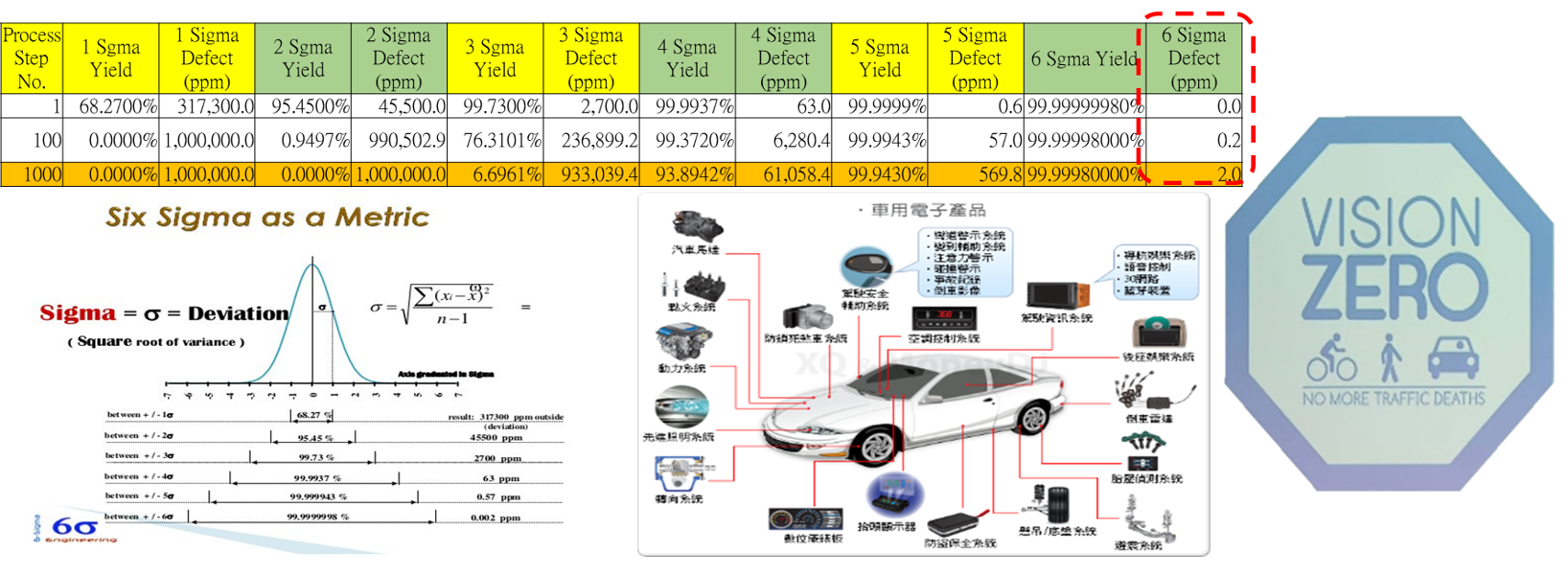

SEMI 成長來源:消費性電子 (D.L.=100ppm)-> 電動車 (EV: AIoT + Auto D.L.=1ppm)。

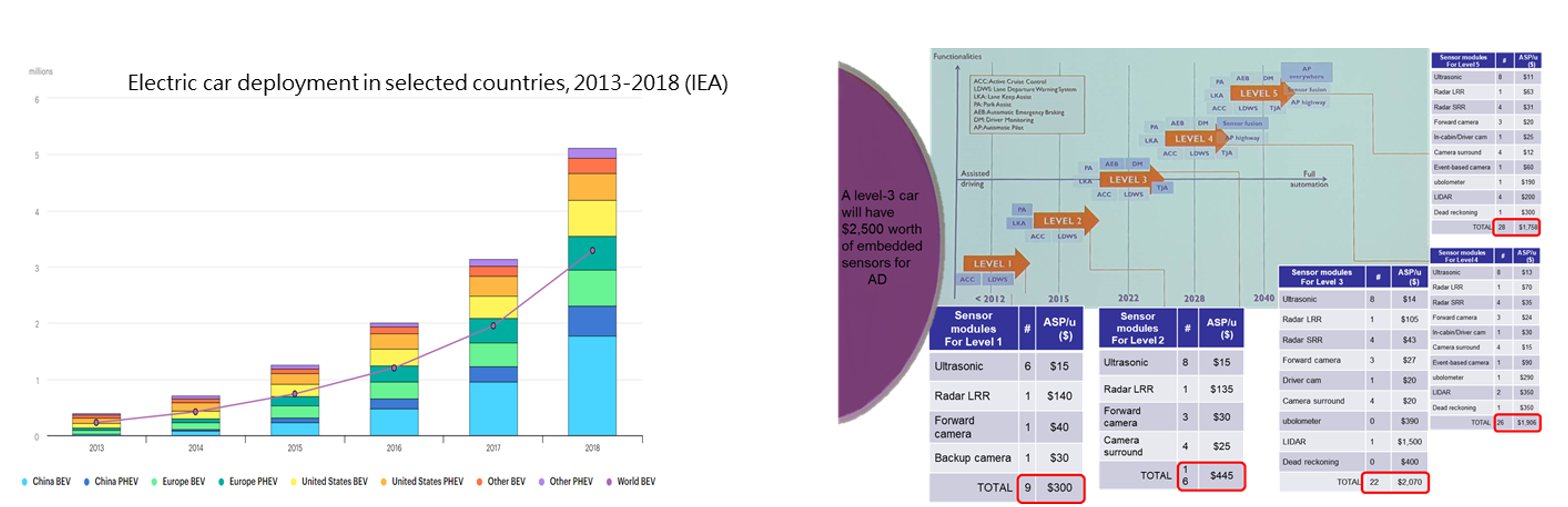

電動車 (EV) 發展成長地十分快速,2018 年全球電動車銷售量已超過 500 萬 (含純電動車 BEV、插電式油電混合車 PHEV) ,相對前一年成長 63%。

預估及至 2025 年全球電動車數量平均會成長 34%;配有電動化動力系統的小客車預估將達到 2500 至 3000 萬輛。

電動車半導體需求由 9 項 (Level 1) 提升為 28 項 (Level 5),價值拉升>5倍。目前目標市場系統價值:USD 6億8千萬 (以售價約之萬分之一估算)。

5.與人身安全相關: Defect level 要求為 1 ppm(百萬分之一)。

汽車安全是今後的重大問題

BMW 一天生產6000輛汽車。

高端汽車擁有 3500多個半導體。

缺陷等級1ppm的情況下 - 每天在生產線約有21輛故障,而每一年就有7000輛。

PS: 目前手機故障等級爲100ppm。

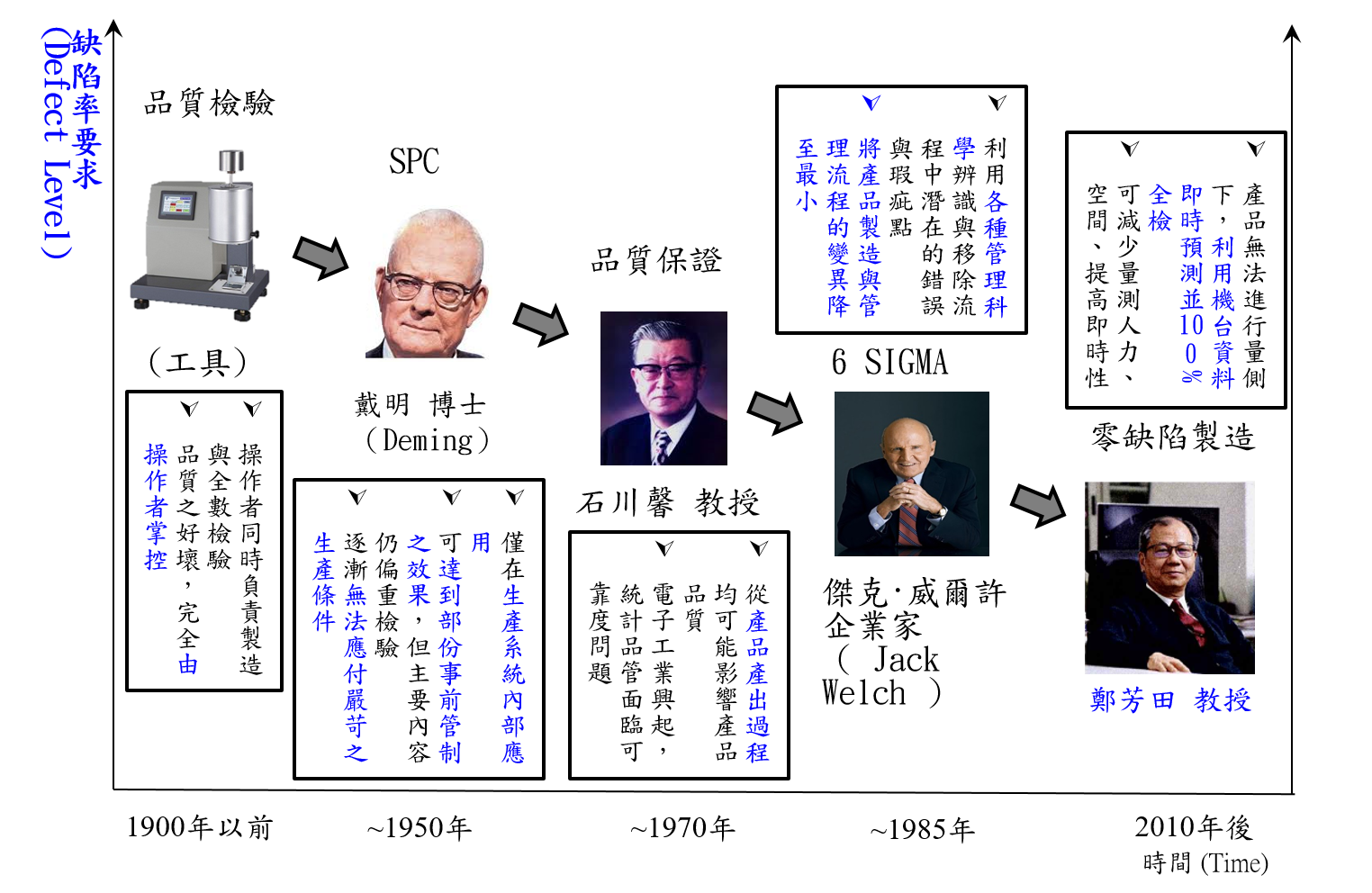

ZDM來源與歷史

抽樣檢驗與統計製程管制

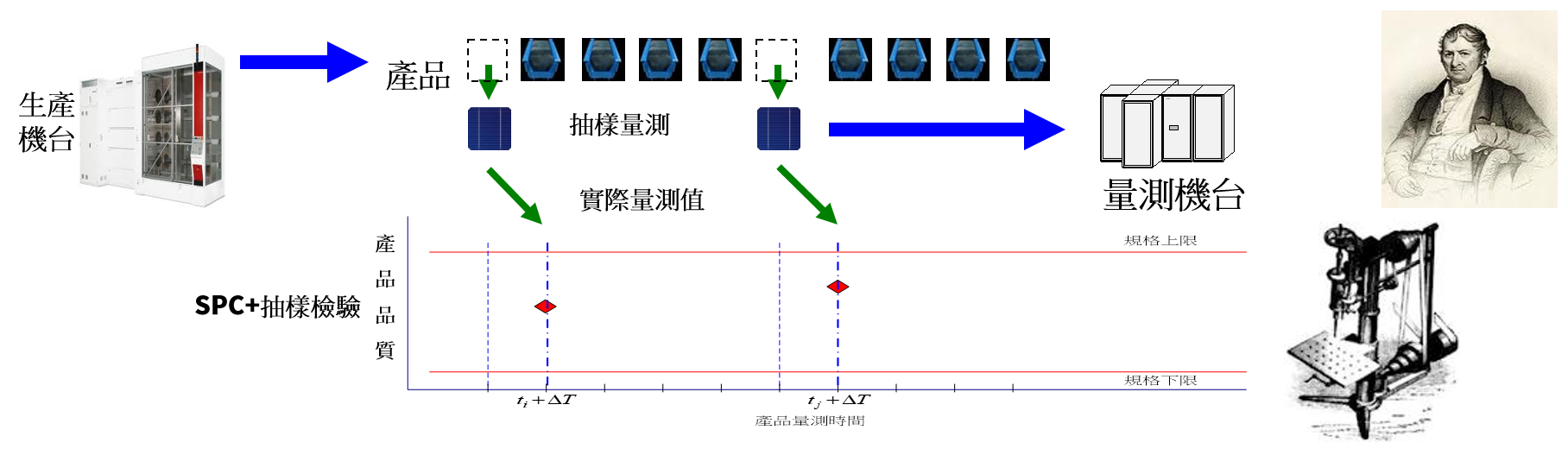

產品品質的好壞取決於對生產過程的控制能力。

17世紀後期,工業化大量生產來臨,美國需要大量的步槍卻缺乏熟練的製造工匠。

Eli Whitney 利用機器大規模生產步槍,並逐漸發展出SPC 與抽樣檢驗

SPC 與抽樣檢驗技術是時間延遲之品質抽檢,未檢驗產品有不合格風險

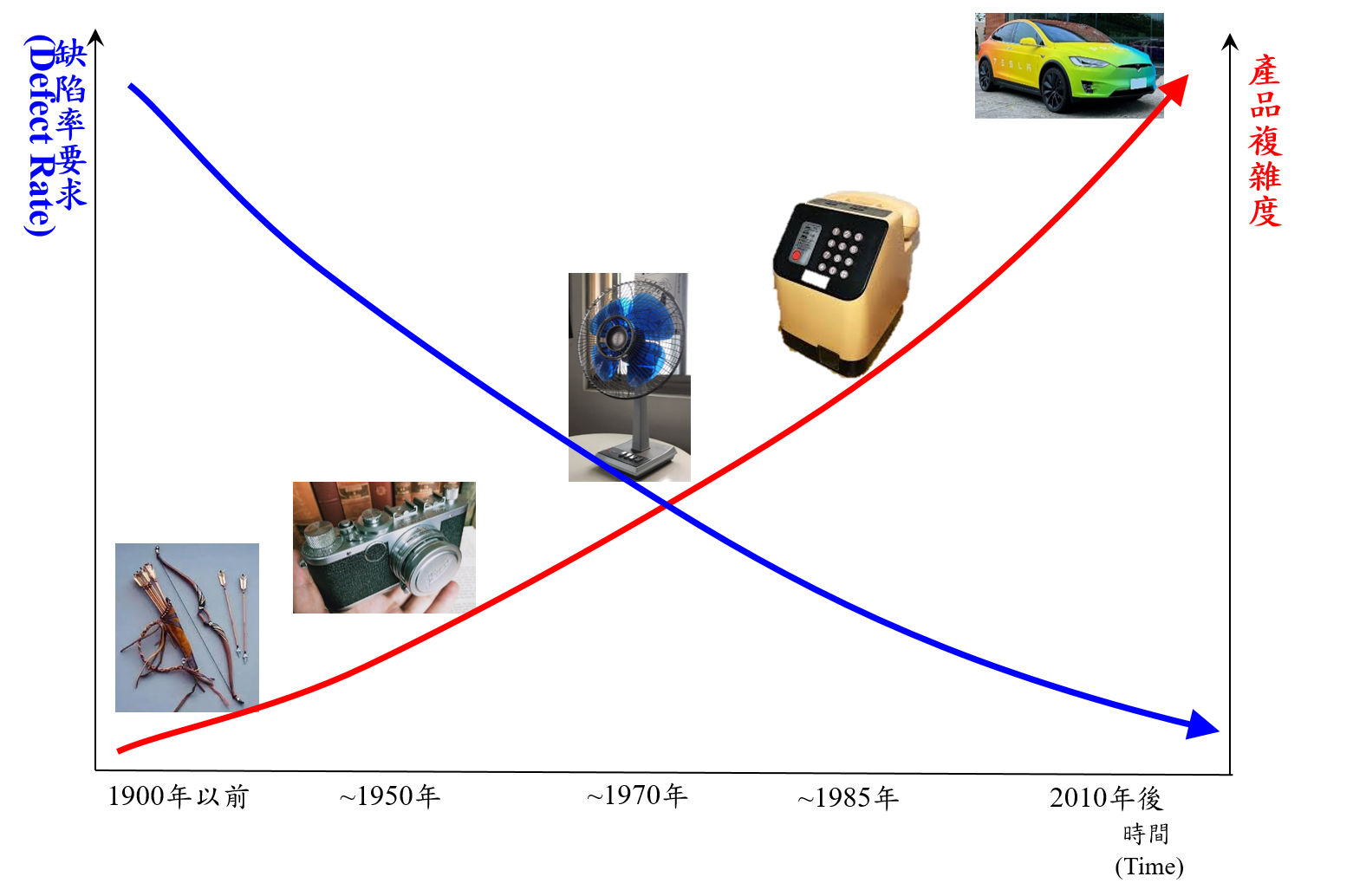

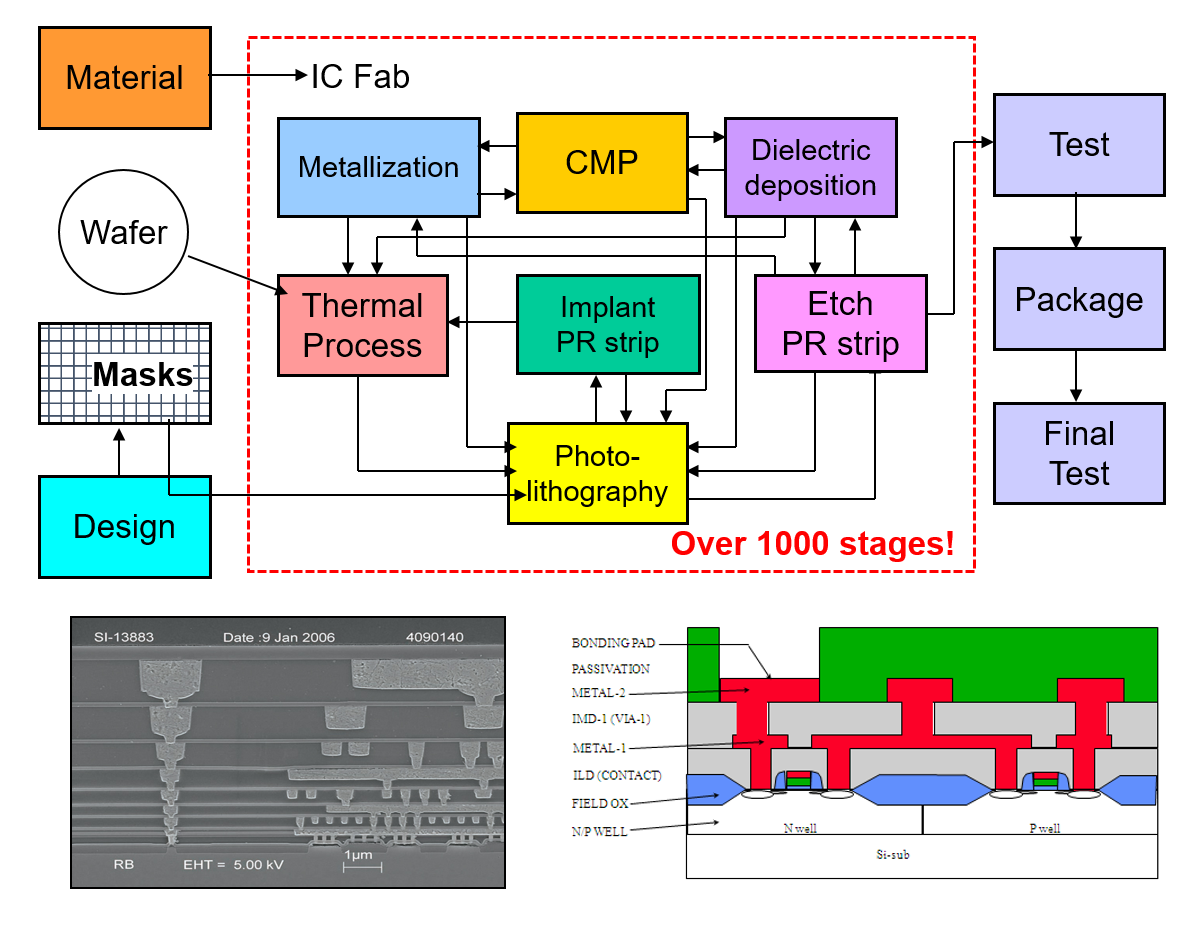

現代產品製程風險越來越高: 複雜度越來越高 (例如: 半導體動輒超過一千道以上)。

近代產品複雜度與缺陷率要求演變

品質保證與檢驗的演進過程

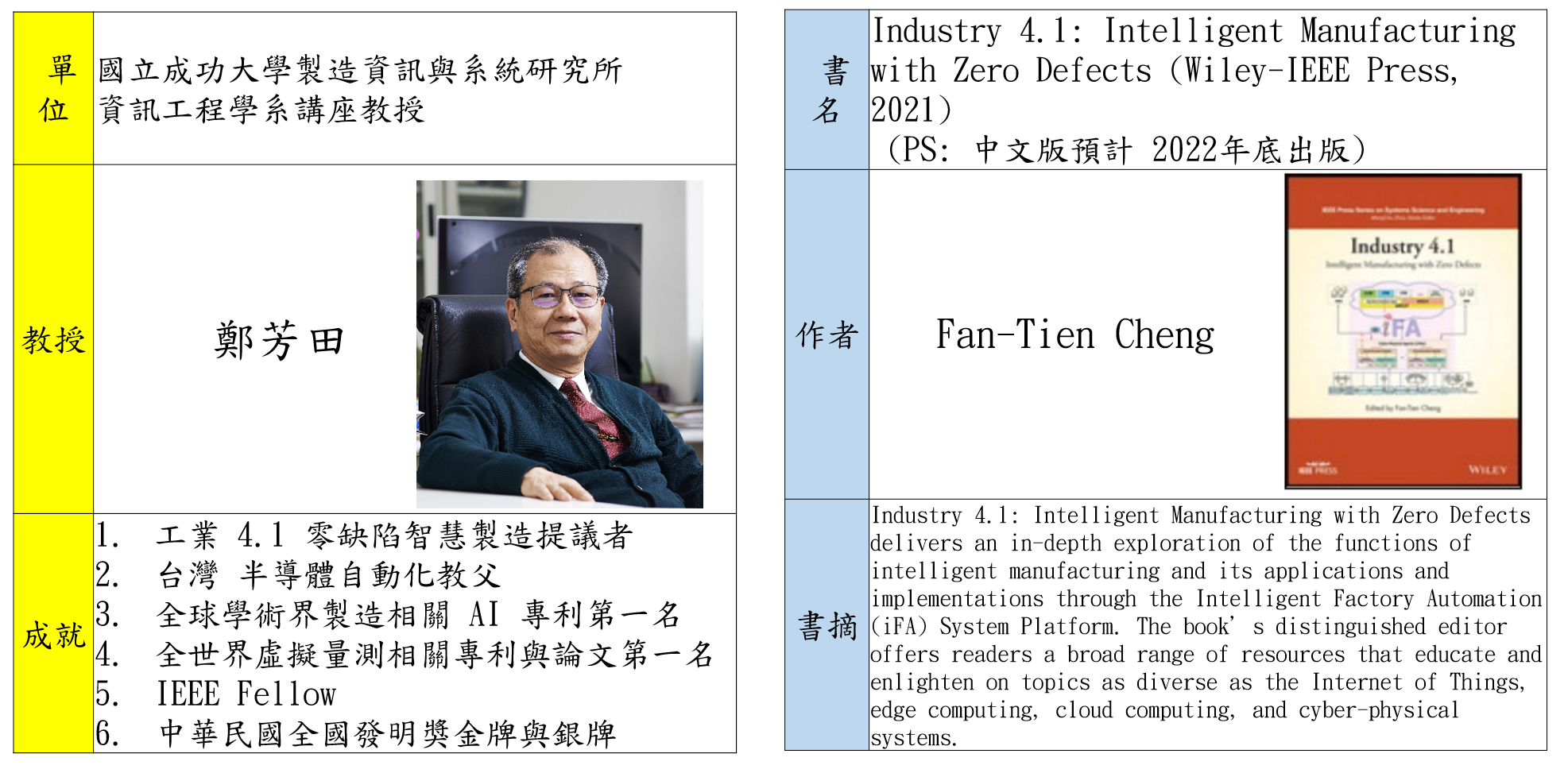

ZDM相關書籍與參考資料:

工業 4.1 零缺陷智慧製造提議者: 鄭芳田 教授

通過該領域著名專家對工業 4.0 技術的全面介紹,探索製造業的未來

工業4.1:零缺陷智能製造通過智能工廠自動化(iFA)系統平台深入探索智能製造的功能及其應用和實施。這本書的傑出編輯為讀者提供了廣泛的資源,這些資源對物聯網、邊緣計算、雲計算和網絡物理系統等各種主題進行了教育和啟發。

您將了解三種不同的高級預測技術:自動虛擬計量 (AVM)、智能產量管理 (IYM) 和智能預測性維護 (IPM)。涵蓋了各種製造行業的不同用例,包括高科技和傳統領域。

除了提供智能製造的廣闊視野並涵蓋傳感器、通信標準和容器技術等基礎技術外,本書還提供了通過 IEEE DataPort 訪問實驗數據的途徑。最後,它向讀者展示瞭如何構建稱為先進製造物聯網 (AMCoT) 的智能製造平台。

讀者還將了解:

自動化演進與智能製造發展戰略介紹

全面討論傳感器、通信標準和容器技術中的基本概念

物聯網、邊緣計算、雲計算應用探索

智能工廠自動化 (iFA) 系統平台及其應用和實現

智能製造的多種用例,從平板、半導體、太陽能電池、汽車、航空航天、化工、射出成型、吹瓶機等行業

非常適合對工業 4.0 及以後的持續發展感興趣的研究人員、工程師、科學家、專業人士和學生,工業 4.1:零缺陷的智能製造也適合對智能製造應用程序和概念感興趣的外行人;

本書獨一無二,向讀者展示瞭如何應用工業 4.0 技術來實現所有產品零缺陷的目標。

書本介紹連結

工業 4.0+ AVM =工業 4.1

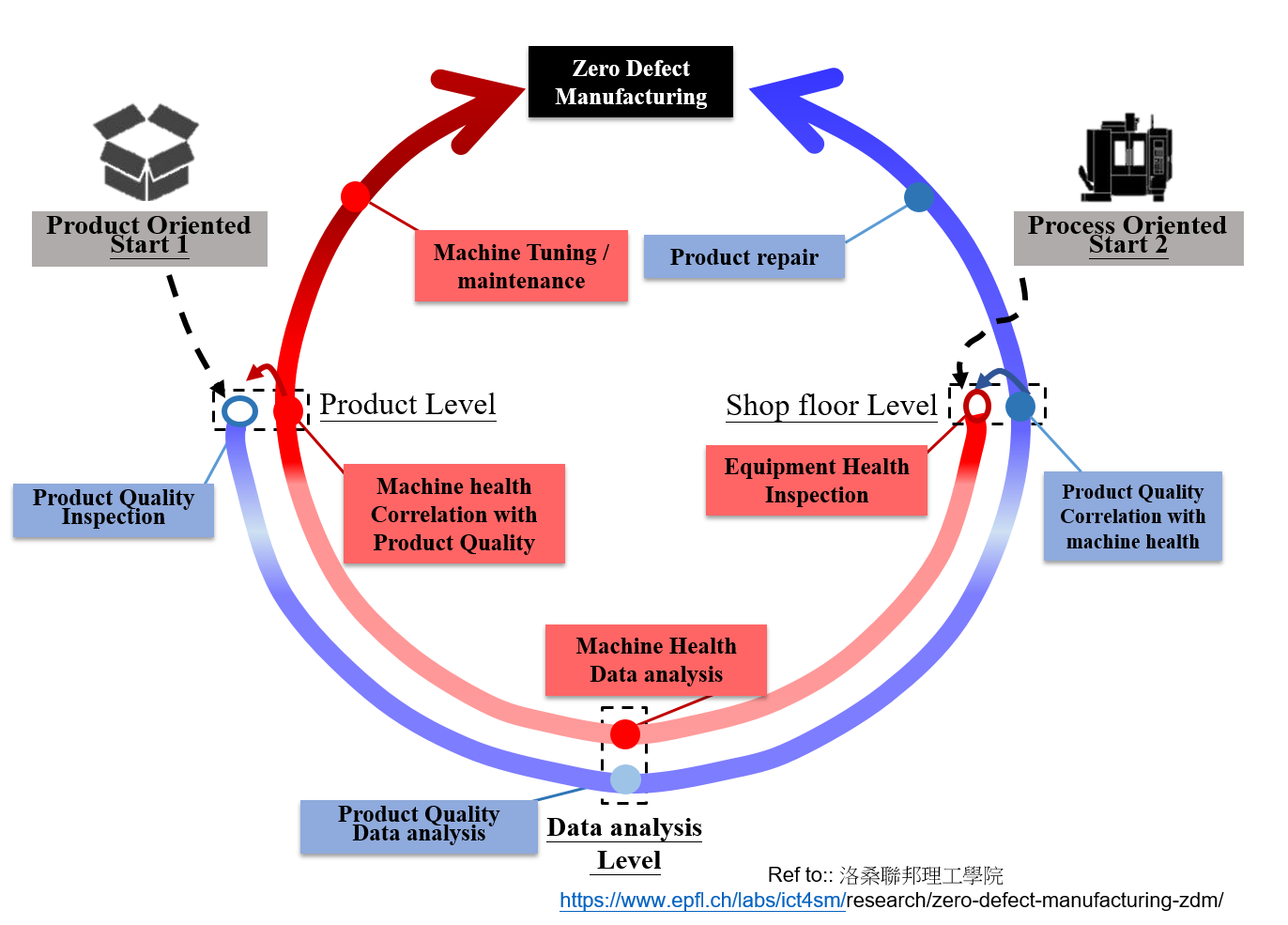

ZDM系統概念: 洛桑管理學院 (相關概念與系統) & 與 VM 的關係

零缺陷製造系統概念 (洛桑聯邦理工學院)

ZDM 好處、理論效益與實際效益

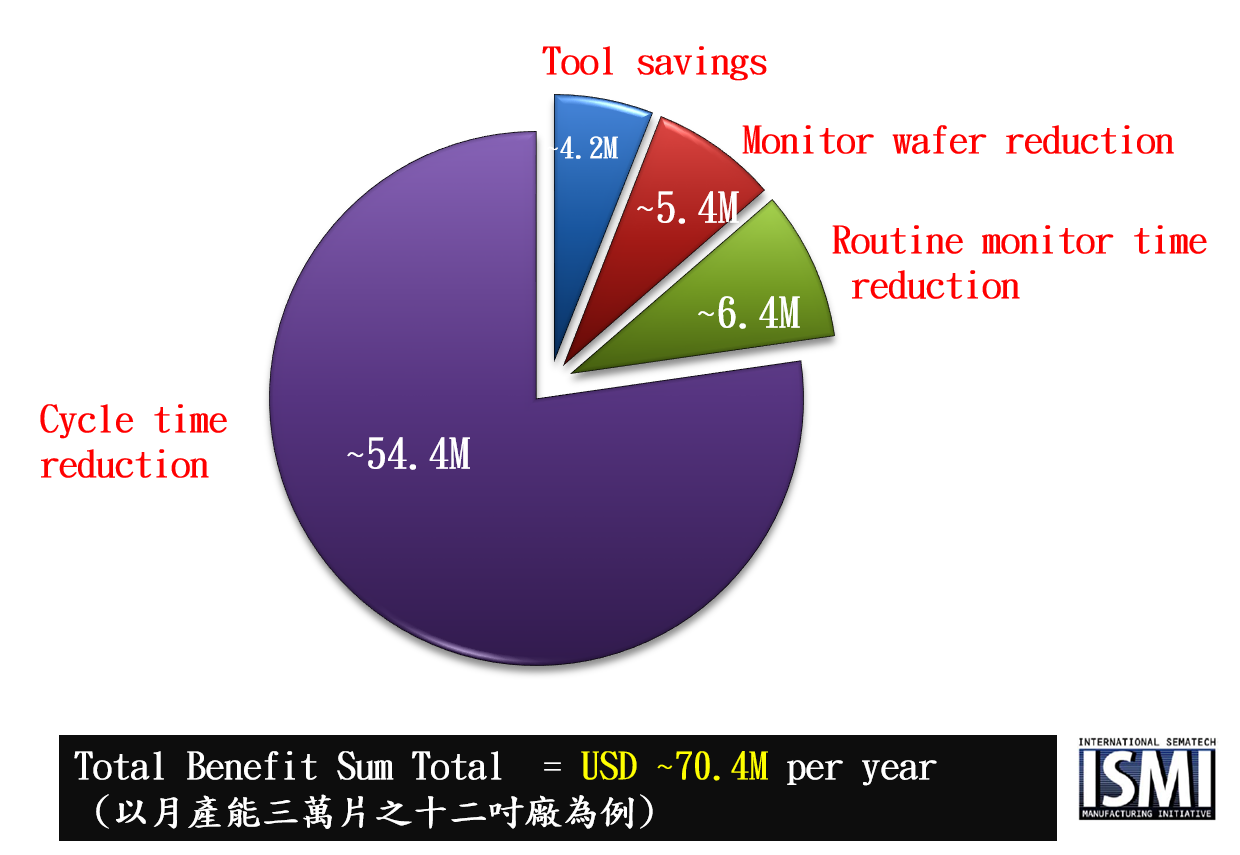

AVM應用 – ISMI 認證效益

ISMI : International SEMATECH Manufacturing Initiative, Inc. ("ISMI")

AVM 系統導入效益

特別適用於不良率會產生高風險與高成本的機台或製程

以機台製程參數為主,產品/控片量測參數為輔

(1)精準量測:針對有問題產品加強量測

減少產品量測的數量 (>= 30% )

降低 Cycle Time (>= 3% )

減少機台Monitor頻率 (>= 50% )

減少量測機台資本支出 (>= 30% ) & 空間節省

減少製造部量測人力 (>= 30% )

自動 Deploy 同型機台,適合少量多樣的生產型態

(2)精準異常判定:直接判定問題Lot/Panel,並且提示異常原因/參數

及時預警,防止大批量異常產生

提高工程師處理異常產品/機台效率

減少工程師負擔或人力

ZDM群創 WEF 智慧工廠的實例

群創全自動虛擬量測 (AVM) 效益

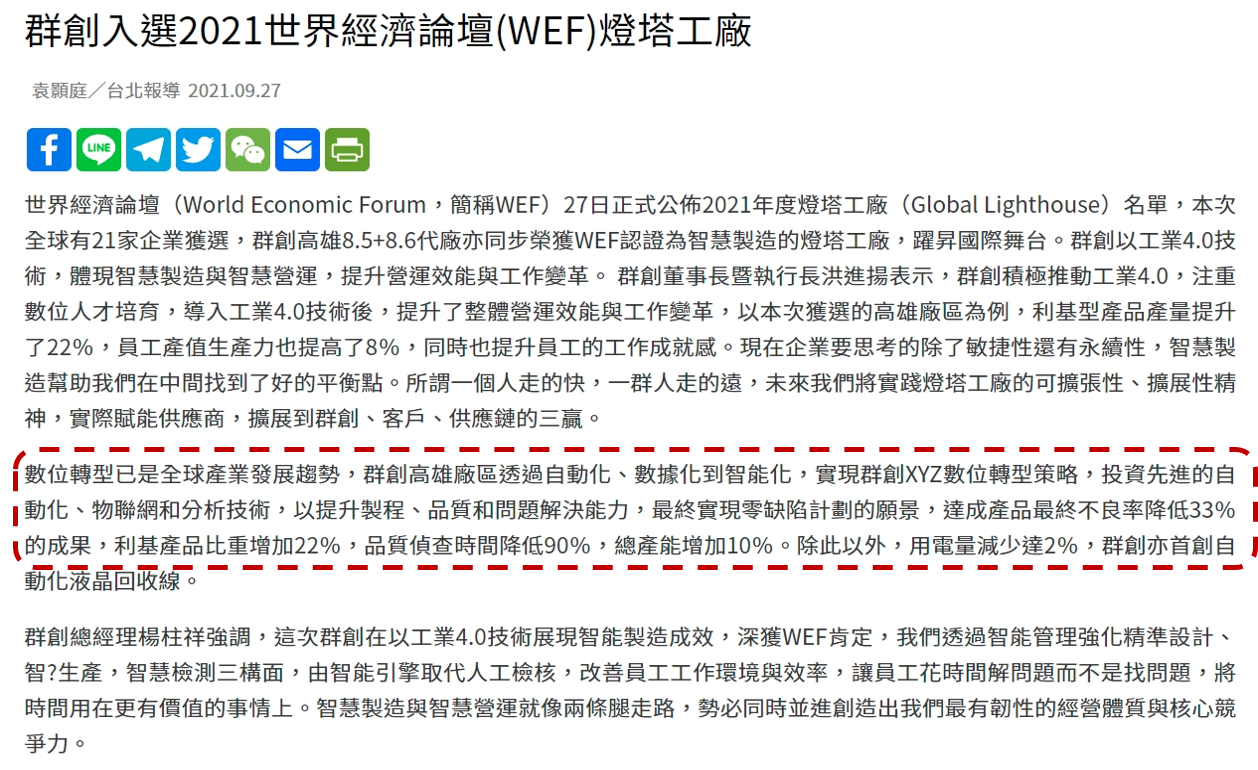

工商時報 2021/9/27 “群創入選2021世界經濟論壇(WEF)燈塔工廠” 新聞

新聞的效益: "產品最終不良率降低 33%、利基產品比重增加 22%、品質偵查時間降低 90%、總產能增加 10% "; 其中 AVM 都在其中扮演重要角色。

全自動虛擬量測 (AVM) 經驗分享

工商時報 2021/9/27 “群創入選2021世界經濟論壇(WEF)燈塔工廠” 新聞

新聞的效益: "產品最終不良率降低 33%、利基產品比重增加 22%、品質偵查時間降低 90%、總產能增加 10% "; 其中 AVM 都在其中扮演重要角色。

ZDM客戶的痛點 (傳統 SPC 檢驗),

工業 4.0+ 傳統檢驗 (品質是檢驗出來的,而不是做出來的)

ZDM 施行的前後 (AS-IS vs To-Be)

ZDM 解決半導體業界痛點

| 現況 | 痛點 | ZDM結果 |

|---|---|---|

| 客戶對品質要求越來越高,規格 (Process Window) 越來越嚴 (消費性電子產品 100ppm-> 自駕車 1ppm -> ZDM) | (1)內部品質成本越來越高,實際檢驗頻率提高及 Cycle Time 變長。 (2)品質缺陷所造成的失敗成本越來越高。 |

可解決 可解決 |

| 製程越來越長且生產速度越來越快 | (1)品質偵測時間變長,缺陷易造成良率大量損失及實際檢驗站點數與頻率提高。 (2)問題解決複雜度提升,但問題解決時間卻被縮短 |

可解決 可解決 |

| 人才被拉走、人才斷層及資深人員經驗很難傳承 | 產品良率不穩定、問題解決時間拖長與人才培養困難。 | 可解決 |

| 產品線上抽樣檢驗一般在固定批/位置執行,但客戶使用時的品質問題,卻沒有抽檢到 | (1)客戶抱怨品質問題時,廠內抽檢品質無法反應客戶問題,導致品質難以改善 (2)延遲抽檢產生大量報廢品,以及昂貴的內外部品質成本。 |

可解決 可解決 |

| 多樣少量,複雜度高 | 產品切換頻繁, Pilot Run 次數增多,降低生產效率。 | 可解決 |