客戶痛點與解決方法

客戶痛點與解決方法

| 現況 | 痛點 |

|---|---|

| 產品線上抽樣檢驗一般在固定批/位置執行,但客戶使用時的品質問題,卻沒有抽檢到 | (1)客戶抱怨品質問題時,廠內抽檢品質無法反應客戶問題,導致品質難以改善 (2)延遲抽檢產生大量報廢品,以及昂貴的內外部品質成本。 |

| 產品生產過程中,機台參數蒐集單位以時間進行,無法以產品單位進行 | 產品品質與生產過程參數(人機料法環測)無法匹配,很難以統計方法迅速找出真因加以改善。 |

| 原材料與零件的自動化與數位化程度不足 | 產品品質不穩定。 |

| 老師傅經驗很難傳承 | 產品品質不穩定且新產品開發與生產時間長。 |

| 人才/力不足 & 成本過高 | 生產成本高且空有機台無法生產。 |

| 客戶對品質要求越來越高 (消費性電子產品 100ppm-> 自駕車 1ppm -> ZDM) |

(1)內部品質成本越來越高,實際檢驗頻率提高及 Cycle Time 變長 (2)品質缺陷所造成的失敗成本越來越高。 |

| 製程越來越長且生產速度越來越快 | (1)品質偵測時間變長,缺陷易造成良率大量損失及實際檢驗站點數與頻率提高 (2)問題解決複雜度提升,但問題解決時間卻被縮短。 |

| 人才被拉走、人才斷層及資深人員經驗很難傳承 | 產品良率不穩定、問題解決時間拖長與人才培養困難。 |

| 產品線上抽樣檢驗一般在固定批/位置執行,但客戶使用時的品質問題,卻沒有抽檢到 | (1)客戶抱怨品質問題時,廠內抽檢品質無法反應客戶問題,導致品質難以改善 (2)延遲抽檢產生大量報廢品,以及昂貴的內外部品質成本。 |

| 多樣少量,複雜度高 | (1)產品切換頻繁: Pilot RunPilot Run 次數增多,降低生產效率。 |

| 產品生產時,若有品質偏移時,需由人員進行機台調整,無法進行機台即時遠端控制 | 因生產速度快,容易造成大量報廢與較低機台生產時間與產能。 |

捲對捲製程的業界痛點

| 現況 | 痛點 |

|---|---|

| 產品抽樣檢驗一般在捲頭或捲尾執行,但客戶使用與常出品質問題的在捲的中段 | 客戶抱怨品質問題時,廠內抽檢品質無法反應客戶問題,導致品質難以改善。 |

| 產品生產過程中,機台參數蒐集單位以時間進行,無法以每捲的產品單位長度進行 | 產品品質與生產過程參數(人機料法環測)無法匹配,很難以統計方法迅速找出真因加以改善。 |

| 塗佈原材料與基材(Base Material) 的自動化與數位化程度不足 | 產品品質不穩定。 |

| 產品生產時,若有品質偏移時,需由人員進行機台調整,無法進行機台即時遠端控制 | 因生產速度快,容易造成大量報廢與較低機台生產時間與產能。 |

半導體業界痛點

| 現況 | 痛點 |

|---|---|

| 客戶對品質要求越來越高,規格 (Process Window) 越來越嚴 (消費性電子產品 100ppm-> 自駕車 1ppm -> ZDM) | (1)內部品質成本越來越高,實際檢驗頻率提高及 Cycle Time 變長。 (2)品質缺陷所造成的失敗成本越來越高。 |

| 製程越來越長且生產速度越來越快 | (1)品質偵測時間變長,缺陷易造成良率大量損失及實際檢驗站點數與頻率提高。 (2)問題解決複雜度提升,但問題解決時間卻被縮短 |

| 人才被拉走、人才斷層及資深人員經驗很難傳承 | 產品良率不穩定、問題解決時間拖長與人才培養困難。 |

| 產品線上抽樣檢驗一般在固定批/位置執行,但客戶使用時的品質問題,卻沒有抽檢到 | (1)客戶抱怨品質問題時,廠內抽檢品質無法反應客戶問題,導致品質難以改善 (2)延遲抽檢產生大量報廢品,以及昂貴的內外部品質成本。 |

| 多樣少量,複雜度高 | 產品切換頻繁, Pilot Run 次數增多,降低生產效率。 |

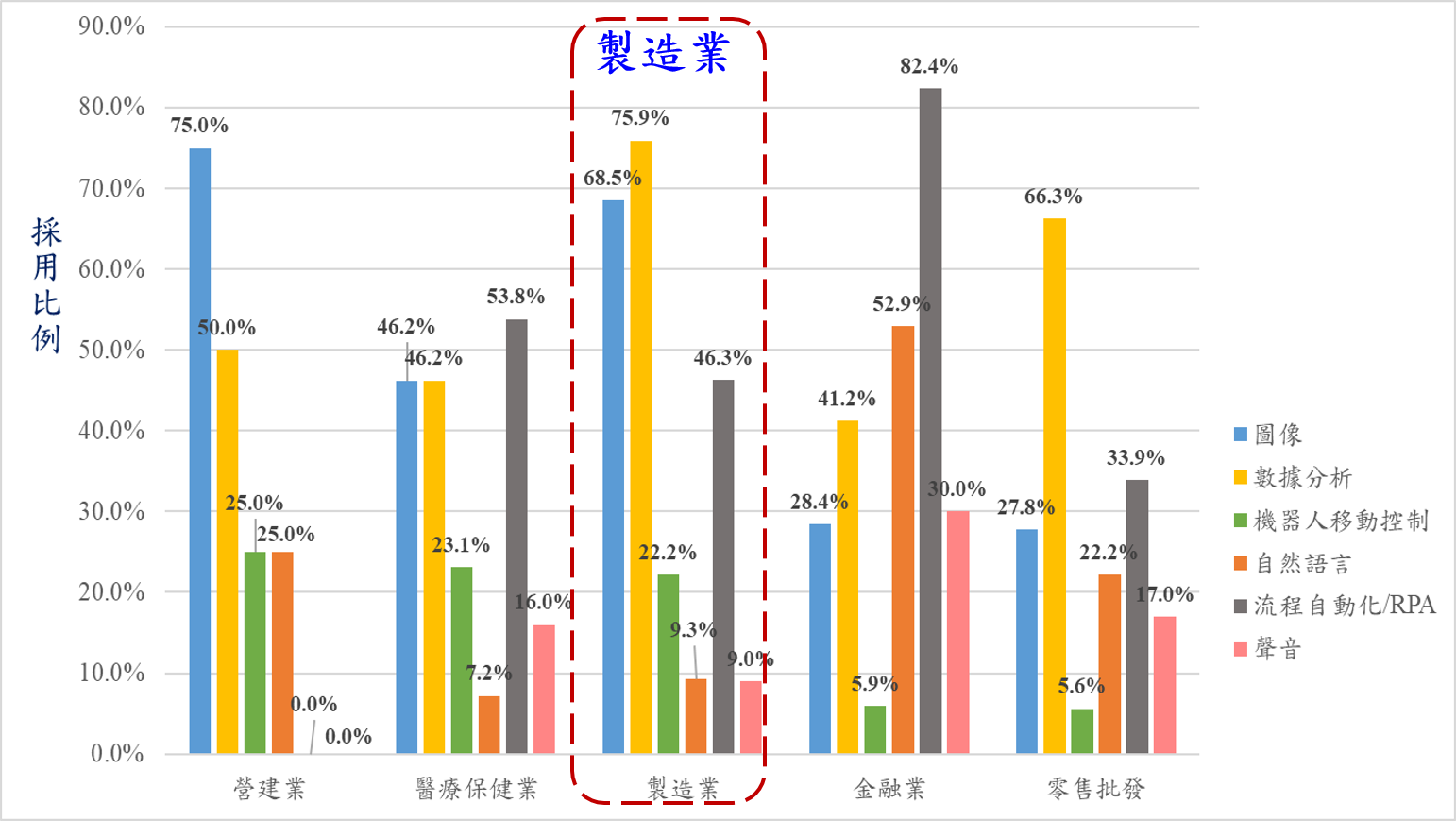

各行業的 AI 應用技術

資料來源: 資策會

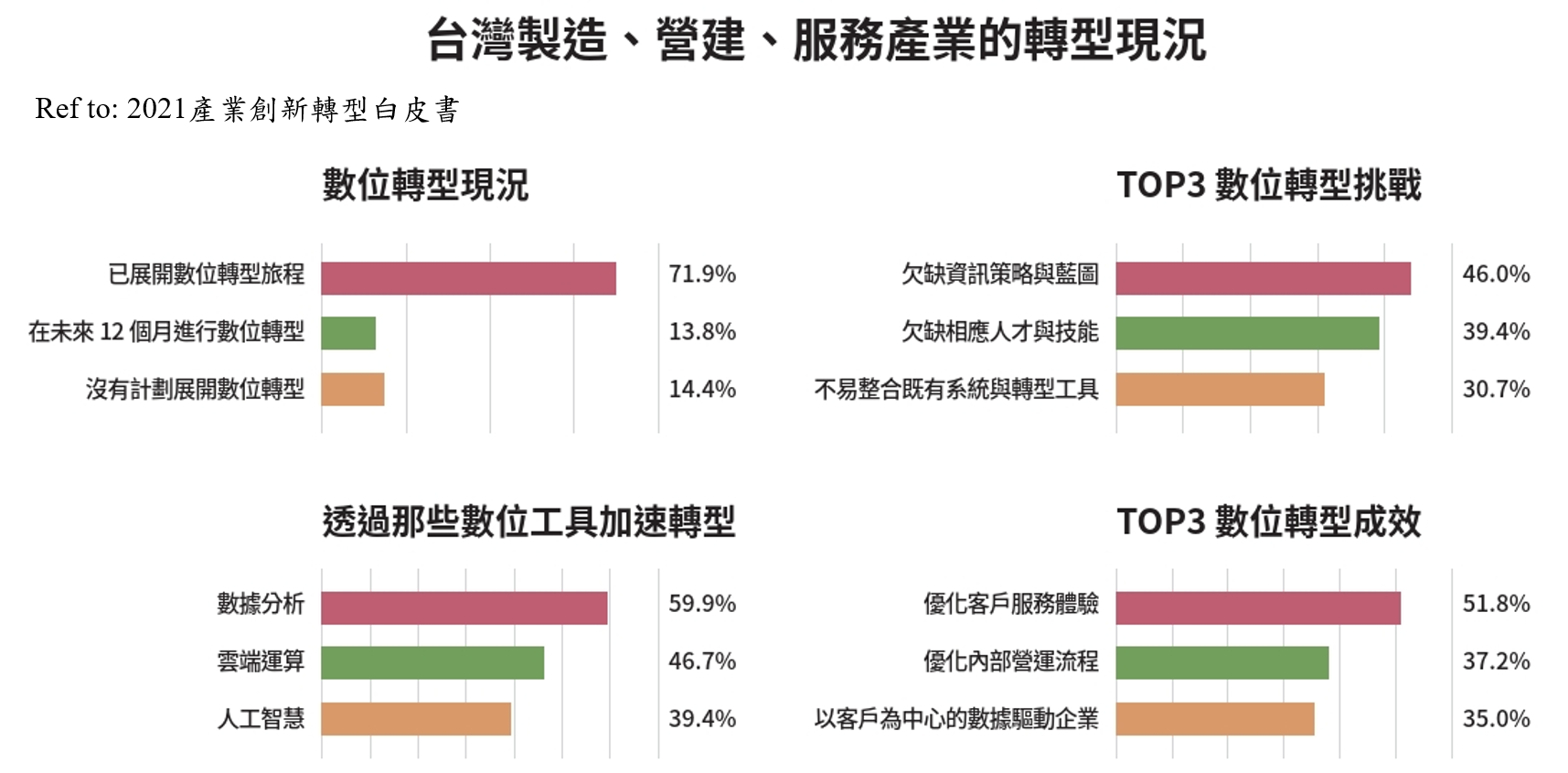

製造、營建、服務業數位轉型現況

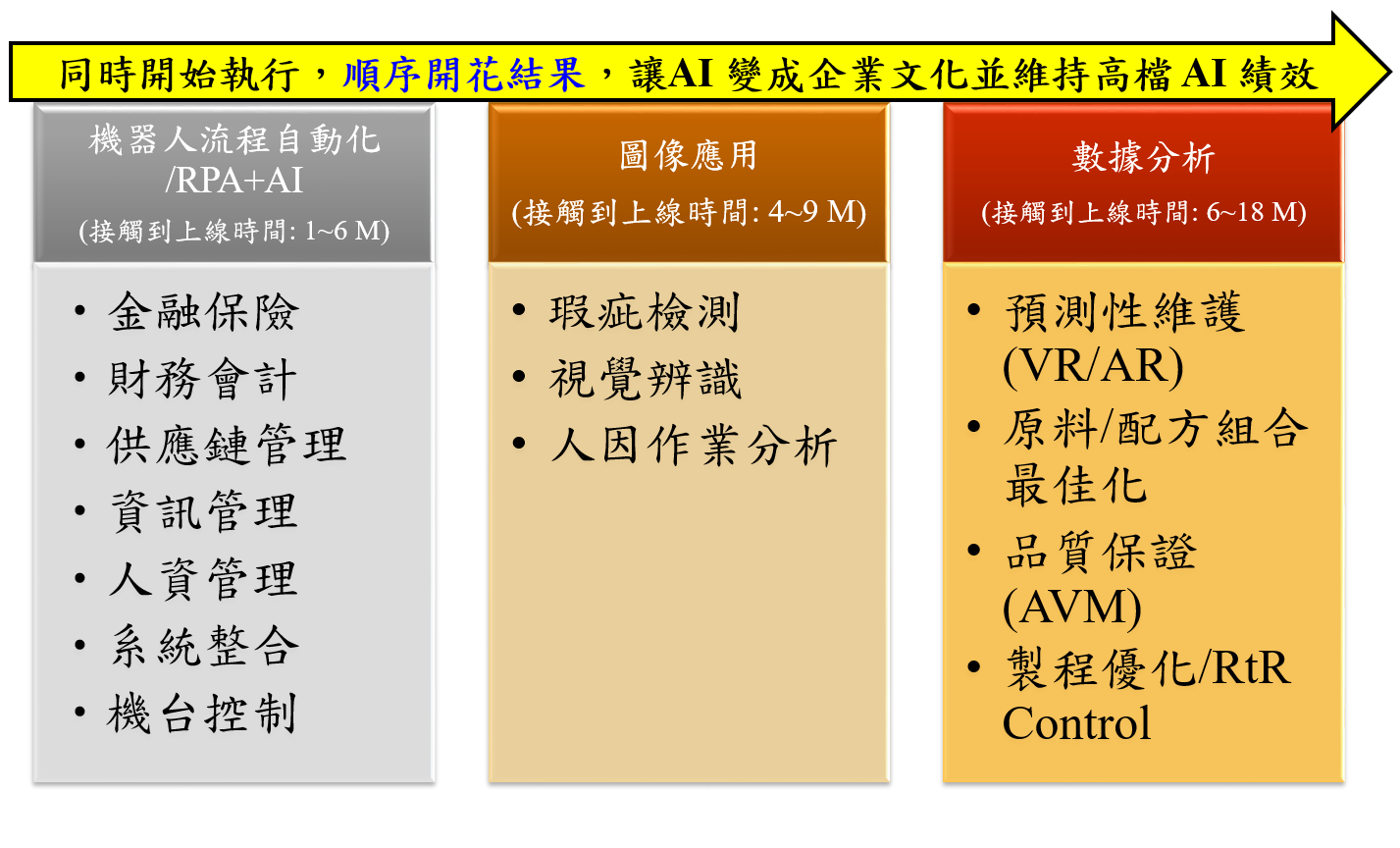

先知 Solution: 協助客戶輕鬆擴增AI方案與提高AI 績效

順序展開三大方面相關 AI 應用,並各選至少一個題目同時執行 (尤其不要只選數據分析 AI 題目,盡量降低硬體整合複雜度)

快速上線,快速進行資料與AI改善循環,不要期望資料少有好的結果

RPA影音─── Digi Talk#3|RPA自動化 - 迎戰AI智慧未來

由 新呈工業股份有限公司 陳泳睿總經理 來講解RPA相關實際案例運用