綠色數位轉型文章分享

數位轉型與智慧製造面面觀-29

先知科技總經理 高季安 與 新呈工業總經理 陳泳睿

August 10, 2023

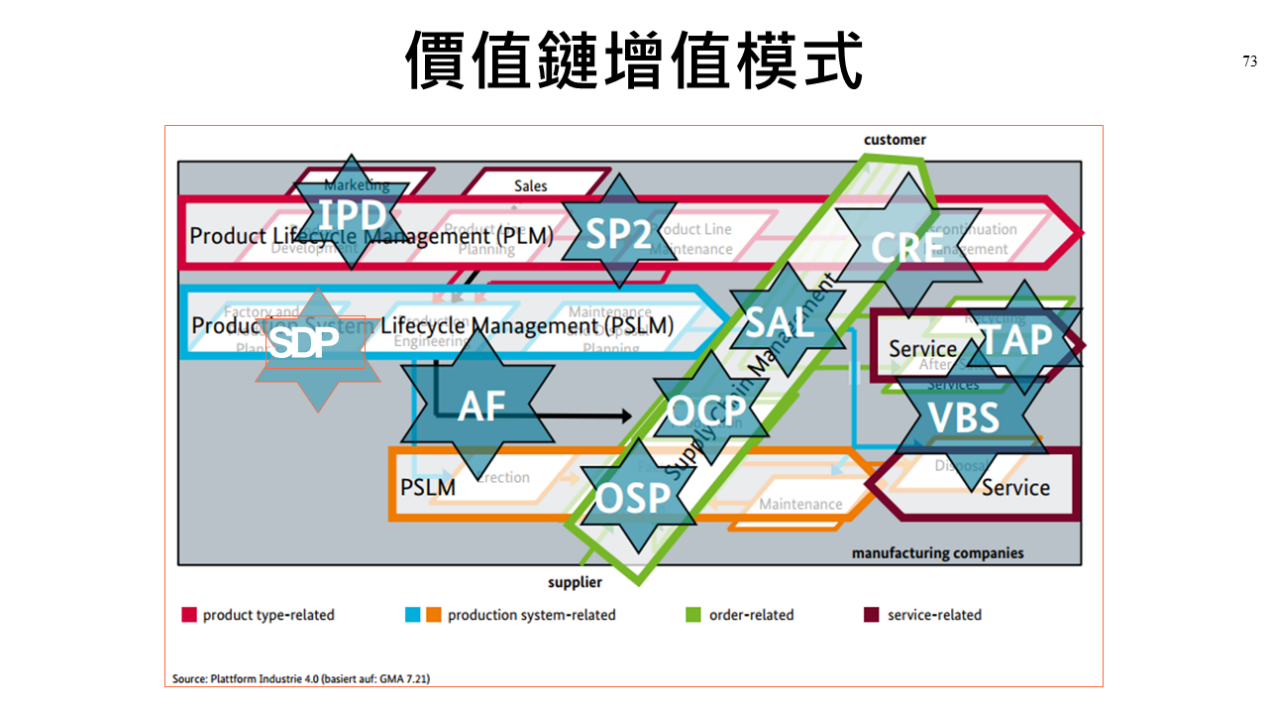

前篇文章敘述製造業的十大價值鏈的增值模式(如圖1)與訂單驅動生產模式(OCP),本篇文章將就自適應工廠(Adaptive Factory, AF)與生產中的作業員的支援(Operator Support in Production,OSP)增值模式及應用案例進行詳細解釋。

圖1. 製造業價值鏈增值模式

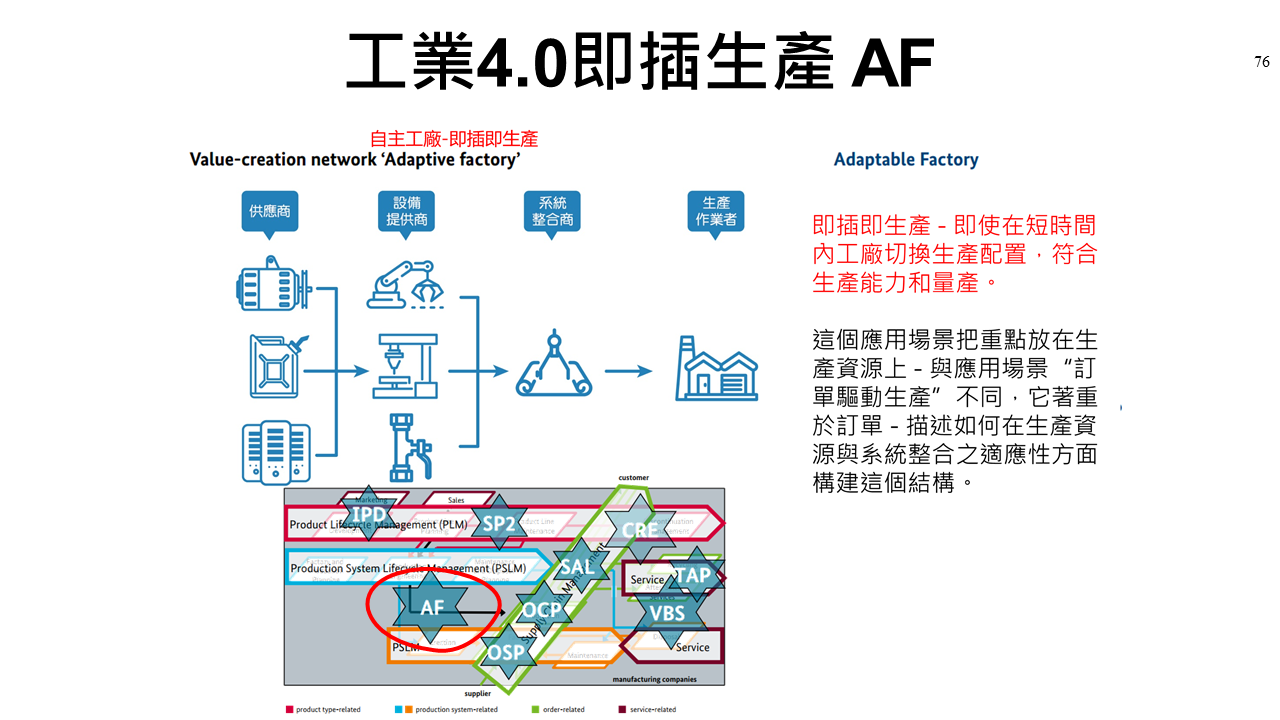

一、 自適應工廠/工業4.0即插生產 (Adaptive Factory, AF):

圖2. 自適應工廠/工業4.0即插生產增值模式

自適應工廠(AF, 如圖2)模式是數位轉型中另一項引人矚目的創新。相較於訂單驅動模式生產(OCP),AF模式更著重於特定生產資源的適應性,以實現更高效的生產管理。讓我們深入了解AF模式的運作方式,以及它如何增強企業的生產靈活性和效率。

在自適應工廠模式下,關鍵在於建立模塊化、可重新配置和自我描述的機器系統。這些機器可以被隨時插拔,並且能夠自動地進行整合和協作。這種靈活性使得工廠能夠在短時間內進行生產配置的切換,從而迅速適應不同訂單需求。

舉例來說,假設一家腳踏車生產公司需要在不同訂單之間迅速切換生產。在傳統的生產模式下,這可能需要花費大量時間進行設備的調整和轉換,從而影響了生產效率和交貨時間。

然而,在自適應工廠模式下,這個過程變得更加迅速和無縫。工廠內的機器系統已經預先設計為模塊化的結構,使得不同的生產配置可以快速進行。當一個新的訂單進來時,系統可以自動辨識所需的生產資源,並根據訂單要求進行適應性調整。

這種自適應能力不僅提高了生產的靈活性,還有助於提升生產效率和品質。工廠能夠更迅速地回應市場變化,降低了生產轉換的成本和風險。同時,機器系統的自動整合和協作也減少了人為錯誤的可能性,提高了整體的生產效能。

除此之外,自適應工廠模式還促進了資源供應商和系統整合商之間的協作。這些供應商能夠提供符合模塊化結構的產品和解決方案,進一步強化了整個生產鏈的效率和彈性。

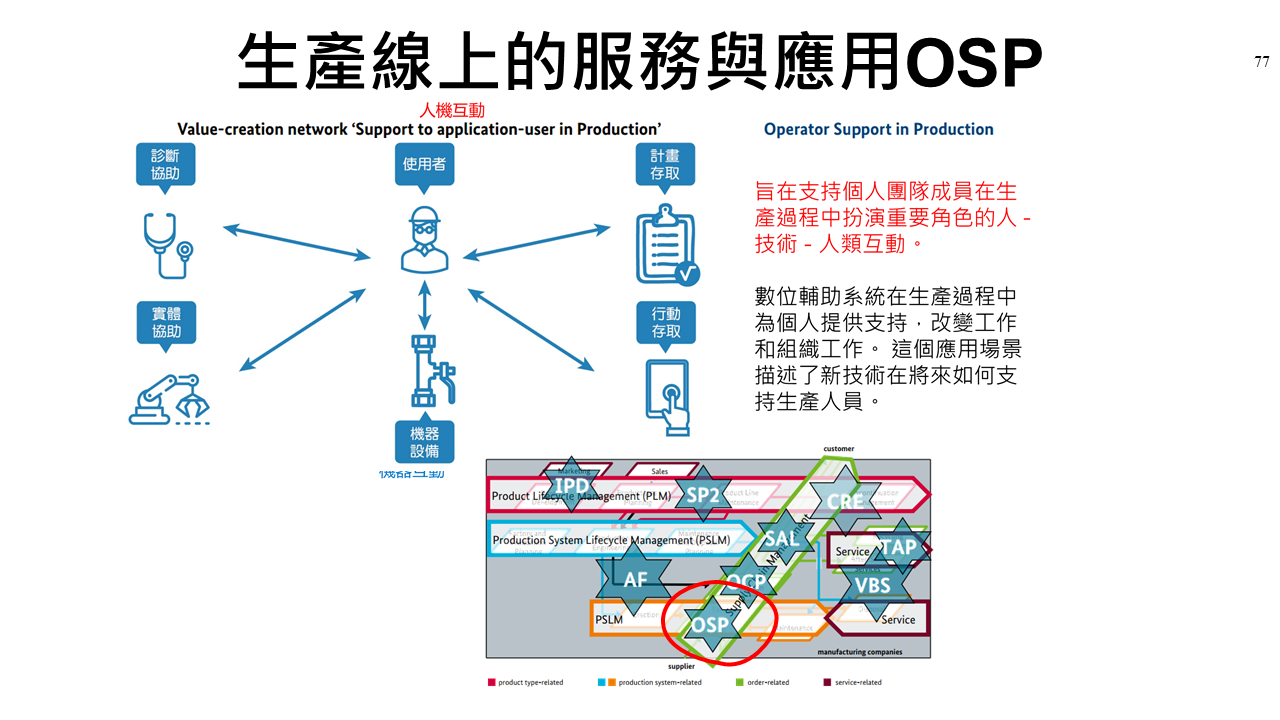

二、 生產中的作業員的支援/生產線上的服務與應用(Operator Support in Production,OSP):

圖3. 生產中的作業員的支援/生產線上的服務與應用增值模式

生產中的作業員的支援(OSP, 如圖3)模式是數位轉型中的又一重要篇章。相比之前的模式,OSP模式更加關注如何利用新技術為生產操作員提供協助,使其能夠有效且安全地與不斷變化的實體網絡世界進行互動。讓我們一同深入探究OSP模式的特點以及其對製造業的影響。

在OSP模式中,焦點在於如何使生產操作員能夠更好地協同工作,特別是在面對不斷增長的適應性和複雜性的生產資產時。這個模式鼓勵人們與機器人、機器和軟體系統等協作,以實現更高效的生產管理。

以實際生產線上的應用為例,OSP模式的影響非常顯著。在一個自適應工廠(AF)環境下,生產操作員將有能力在不同的系統資源下迅速做出決策。舉個例子來說,假設一家腳踏車生產工廠正處於高產能時期,需要根據不同的訂單迅速調整生產線配置。

在OSP模式的支持下,操作員可以利用即時數據和分析來做出明智的決策。他們可以根據訂單要求和生產能力來優化生產線的配置,並確保生產過程的順利進行。這種即插即用的能力使得操作員能夠迅速適應不同的生產情況,同時保持生產效率和品質的最優水平。

三、 AF,OSP 應用範例:

圖4. AF,OSP 應用範例

AF,OSP 範例:如圖4與影片來源: https://www.youtube.com/watch?v=rcsiuJQBKfc&ab_channel=FestoDidactic

在這個令人驚嘆的影片中,我們可以清晰地見識到自適應工廠(AF)和生產中的作業員支援(OSP)模式的無縫結合,為製造業帶來了革命性的變革。這個影片不僅展示了先進技術的應用,更彰顯了數位轉型在提升生產效率、品質和靈活性方面的優勢。

圖5. 機械手臂的底座具有模組化的特點

在影片連結的第16秒(如圖5),我們可以看到一個機械手臂在動態運作,它的底座具有模組化的特點,可以隨時進行拆解和調整。這意味著工廠可以根據不同的訂單需求迅速調整生產配置,實現即插即用的生產線。

圖6. 底座模組化展示可以輕鬆拆解和安裝

在第56秒(如圖6),我們看到底座的模組化特性更加詳細地展示出來。這個模組可以輕鬆拆解和安裝,這意味著工廠可以根據需要隨時添加或更換工站,實現生產線的動態調整。

圖7. 工作台上產品通過RFID技術和即時通訊,可以實時監測工作站的生產情況

影片連結的1分32秒(如圖7),展示了工作台上的產品,通過RFID技術和即時通訊裝置,工廠可以實時監測每個工作站的生產情況,確保生產流程順利進行。

圖8. 通過平板電腦人員可以獲取產品生產資訊

在1分39秒(如圖8),我們看到通過平板電腦或其他裝置,工廠人員可以輕鬆地獲取產品的生產資訊,這有助於即時做出決策,提高生產效率。

圖9. 整個系統數位化管理

隨後,影片連結的2分13秒(如圖9),展示了整個系統的數位化管理,通過連接不同的設備,實現了生產過程的監控和控制。

圖10. 透過增強現實(AR)進行裝置及時管理和控制

在3分50秒(如圖10),使用增強現實(AR)的方式,我們看到裝置可以進行拍照並及時進行管理和控制。這對於檢測零組件的狀況和維修流程的規劃非常有幫助。

圖11. 整個系統數位化管理

5分20秒(如圖11),展示了對高耗能設備的能源管理和監控,這有助於節能減排,同時也實現了能源資訊的即時傳輸。

圖12. 模組可插拔特性可以靈活擴展生產能力

最後,在影片連結的5分50秒(如圖12),我們看到利用模組的可插拔特性,工廠可以靈活地擴展生產能力,快速應對市場需求的變化。

總的來說,這個影片展示了AF和OSP模式的無縫結合,帶來了數位轉型在製造業的應用案例。通過自適應工廠的模組化設計和生產中的作業員支援的智能技術,工廠能夠實現生產流程的靈活調整、數據的即時監測和分析,從而提高生產效率、品質和安全性。這個影片充分體現了數位轉型在現代製造業中的巨大潛力和優勢,將業務推向更高的高度。

作者已盡力查證相關資料來源,若是讀者對此系列文章有任何資料來源的指正或其他意見,歡迎提供正確資料來源與建議,請投書: fs-tech@fs-technology.com 。

由於篇幅限制,若讀者針對數位轉型(例如人工智慧或物聯網) 相關議題有興趣或想共同進行合作,皆可與先知科技聯絡 (fs-tech@fs-technology.com 或http://www.fs-technology.com/)。

E-mail: fs-tech@fs-technology.com